Witam

Kolejna seria artykułów: praktyka w pigułce - o obróbce skrawaniem, z wyszczególnieniem materiałów przedmiotów obrabianych. Podkreślam, że teksty są dedykowane dla majsterkowiczów, początkujących szlifierzy i innych osób rozpoczynających historię z obróbką skrawaniem. Z tego powodu pominę szczegółowy opis narzędzi węglikowych używanych w obróbce wieloseryjnej, wysokowydajnej. Skupię się na obróbce przy pomocy standardowych narzędzi, czyli: tokarka, frezarka i ewentualnie wiertarka stołowa lub wiertarka ręczna, i wkrętarka akumulatorowa.

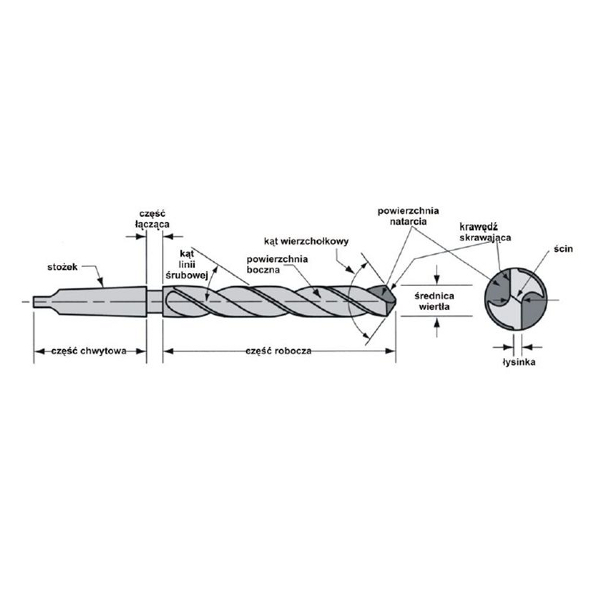

Obróbka skrawaniem to tak najogólniej: nadawanie obrabianym detalom żądanych kształtów, wymiarów przez częściowe usuwanie ich materiału w formie wiórów, narzędziami skrawającymi ( wiertła do metalu, frezy do metalu, noże tokarskie, rozwiertaki). Skrawaniem określamy: wiercenie, toczenie, frezowanie, struganie.

Dobór najbardziej odpowiedniego materiału narzędzia skrawającego (wiertło, frez do metalu, nóż tokarski itd.…) oraz jego geometrii do zastosowania w danym materiale obiektu obrabianego jest ważne dla zapewnienia bezproblemowego i produktywnego procesu skrawania. Na początek klasyfikacja i krótki opis materiałów obrabianych.

1 Stal to najobszerniejsza grupa materiałowa. Obejmuje duży zakres materiałów od niestopowych po wysokostopowe, włącznie odlewy staliwne. Obrabialność, zazwyczaj odpowiednia, zależy w dużej mierze od twardości, zawartości węgla i składników stopowych. Do obróbki warsztatowej nadają się: stale konstrukcyjne (kątowniki, płaskowniki, rury i inne) staliwo, stale konstrukcyjne stopowe sprężynowe (resory), i niektóre stale konstrukcyjne stopowe przed obróbką cieplną lub odpuszczone.

2 Stale nierdzewne są materiałami stopowymi z zawartością minimum 12% chromu; inne stopy mogą zawierać nikiel oraz molibden. Wyróżniamy stale nierdzewne ferrytyczne, martenzytyczne, austenityczne oraz austenityczno- ferrytyczne (typu duplex).

Właściwością wspólną wszystkich tych typów jest narażenie krawędzi skrawających na spore ilości ciepła, ponieważ stale wykazują kilkukrotnie niższą przewodność cieplną niż zwykłe stale. Oraz tendencje do sczepiania się z narzędziem zwłaszcza przy krawędzi skrawającej w takim razie zaleca się korzystanie z preparatów smarujących (Terebor preparat do gwintowania i wiercenia). Toteż zaleca się stosować specjalnych narzędzi skrawających ( np. wiertła do stali nierdzewnej, z wysoką zawartością kobaltu, odpowiednią geometrią ostrza).

3 Żeliwo, w odróżnieniu do stali, jest gatunkiem materiału o krótkim wiórze. Żeliwo szare oraz żeliwo ciągliwe są całkowicie łatwe w obróbce, podczas gdy żeliwo sferoidalne, żeliwo o zwartym graficie oraz żeliwo hartowane z przemianą izotermiczną wywołują więcej problemów podczas obróbki. Wszystkie żeliwa zawierają SiC, który ściera krawędź skrawającą.

4 Metale nieżelazne jak aluminium, miedź, mosiądz są bardzo miękkie i łatwo skrawalne. Jedynie aluminium ma tendencję do przyklejania się do powierzchni natarcia i potrzebuje bardzo ostrych narzędzi i korzystania z preparatów smarujących ( Terebor preparat do gwintowania i wiercenia), aluminium o 13% zawartości krzemu jest bardzo ścierne. Generalnie, zaleca się tu wiertła i frezy z ostrymi krawędziami, które są odpowiednie do skrawania z dużą prędkością i charakteryzują się długim czasem eksploatacji.

5 Następna grupa to superstopy żaroodporne. To grupa obejmująca dużą ilość materiałów bazujących na wysokostopowym żelazie, niklu, kobalcie i tytanie. Przywierają one do narzędzia, tworzą narosty na ostrzach, utwardzają się w toku obrabiania - umocnienie przez gniot i powodują powstawanie wysokich temperatur w strefie skrawania. Bardzo trudne do obróbki a w warunkach warsztatowych nie obrabialne:).

6 Stale hartowane. Ta grupa obejmuje stale o twardości pomiędzy 45- 65 HRC, jak również żeliwo utwardzone ok. 400-600 HB. Twardość czyni te materiały ciężkimi do obrabiania a w warsztatowych warunkach nieskrawalnymi. Podczas skrawania wywołują wysokie temperatury i są bardzo ścierne dla krawędzi skrawających.

Czyli podsumowując 1, 3, 4 grupa jest skrawalna, 2 w ograniczonych rozmiarach, a za 5 i 6 to lepiej się nie zabierać.

\

\